某大型铜矿磨矿试验及选型技术应用研究

发布时间:

2023-03-30

来源:

http://www.zsgcsl.com/

某大型铜矿处理矿石为斑岩性铜矿,矿石硬度高,可磨性差。一期碎磨系统采用常规三段一闭路+球磨流程 (3CB 流程),处理量为 25 000 t/d;二期碎磨系统采用半自磨+球磨+顽石破碎流程 (SABC)和三段破碎+球磨流程的组合型碎磨工艺,处理量为 55 000 t/d,整体构成了处理量为 80 000 t/d 的碎磨大系统。这种组合型碎磨工艺在国内的首次创新使用,既充分发挥了半自磨流程短的优势,又合理利用了多碎少磨的碎磨工艺理念,将半自磨磨矿产生的顽石引入三段破碎系统进行破碎和磨矿,降低了整个碎磨系统的能耗和钢耗。生产过程中,结合给矿矿石硬度变化,两种碎磨工艺互通互联,发挥各自碎磨工艺的优势和两者的协同效应。二期改扩建项目从生产调试到达标达产,结合现场条件经历了不同工艺流程的调整和操作参数的优化。笔者结合该铜矿项目,研究了基于矿石试验和磨机选型技术的碎磨工艺应用情况,并对不同生产阶段的工艺运行情况进行分析和总结。

1 磨矿试验

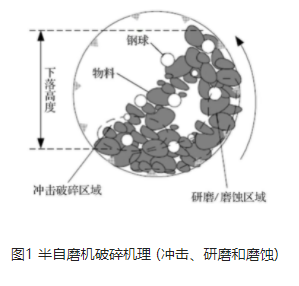

矿石的碎磨试验参数是选厂碎磨工艺设计的重要依据。半自磨机破碎物料时,同时存在 2 种碎磨形式,一种是高能级的冲击破碎,另一种是低能级的研磨、磨蚀破碎,如图 1 所示。JK 落重试验参数反映了矿石的抗冲击破碎能力,磨蚀试验参数反映了矿石的抗研磨能力。针对该铜矿半自磨+球磨流程的工艺设计,采用了 JK 落重试验、磨蚀试验和邦德球磨功指数试验来获取试验参数,用于半自磨机和球磨机的选型计算和碎磨矿工艺参数的确定。

1.1 JK 落重试验

JK 落重试验是澳大利亚昆士兰大学 JKTech 公司开发的一种测定矿石抗冲击破碎特性的试验方法。该试验是在落重试验机上利用锤头下落的冲击作用来破碎矿石的单颗粒破碎试验。通过改变落锤的释放高度和落锤质量,实现矿石颗粒在不同比功耗水平下的冲击破碎。一个落重试验包含对 5 个粒级物料各进行3 个比功耗水平的单颗粒冲击破碎试验,一共有 15个粒度-比功耗组合。落重试验制样的 5 个粒级为:-63 +53 mm,-45 +37.5 mm,-31.5 +26.5 mm,-22.4+19 mm,-16 +13.2 mm;比功耗变化范围为 0.1~2.5 kW·h/t。

试验后对破碎的矿石进行筛分,得到 15 个不同比功耗对应的粒度分布数据,粒度和比功耗关系的函数表达式为

式中:t10 为破碎后物料的粒度分布,定义为矿样原始粒级的 1/10 对应粒径的筛下通过率,%;Ecs 为比功耗值,kW·h/t;A 和 b 为常数。将试验得到的 15 个数据点通过参数拟合得到 A 值和 b 值,主要用于半自磨机的选型计算。

通常用落重试验参数 A 和 b 的乘积 (即 A×b 值)来反映矿石抗冲击破碎能力大小,A×b 值越小,表明矿石抗冲击破碎能力越强,矿石越硬;A×b 值越大,表明矿石抗冲击破碎能力越弱,矿石越软。

1.2 磨蚀试验

磨蚀试验选取质量为 3 kg、粒级为 -53 +7.5 mm的矿样,放入 φ305 mm×305 mm 的滚筒型磨机中 (不添加任何磨矿介质),且磨机以 70% 的临界转速率(转速为 53 r/min) 运转,试验时间为 10 min。试验结束后,对试验产品进行筛分,得到试验产品的粒度分布数据,测量出 t10 值。磨蚀试验结果为 ta 值 (ta=t10/10),表征矿石的抗研磨能力,ta 值越大,表示矿石的抗研磨能力越差,矿石越易磨。

1.3 邦德球磨功指数试验

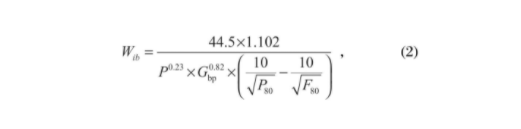

邦德球磨功指数广泛应用于球磨机的选型计算和磨矿过程的效率评价,是表征矿石在球磨机磨矿中研磨难易程度的一个指标,它通过邦德球磨功指数试验间接测定。该试验采用标准的试验程序,要求试验的给矿粒度为 -3.35 mm,试验设备为 φ305 mm×305 mm 实验室球磨机,其转速为 70 r/min,磨机内的钢球需要按照试验程序规定的钢球规格和数量进行添加。试验过程采用干式筛分闭路磨矿方式,同时保持每次循环中磨机给料量不变。根据每次循环新生成的筛下量预估并调整下一循环的磨机转数,直至闭路磨矿过程在循环负荷稳定在 250% 时达到稳定状态,测出此时的每转净生成量 Gbp 值,并测定磨矿试验产品粒度 P80 值。根据试验给矿粒度 F80 值和分级筛筛孔尺寸 P 值,可计算出邦德球磨功指数试验值。

式中:P 为分级筛筛孔尺寸,µm;Gbp 为稳定状态下的每转净生成量,g/r;P80 为磨矿试验产品 80% 通过的筛孔尺寸,µm;F80 为磨矿试验入料 80% 通过的筛孔尺寸,µm。邦德球磨功指数越大,表明矿石在球磨机磨矿时越难磨,需要的磨矿功耗越高。

1.4 试验结果

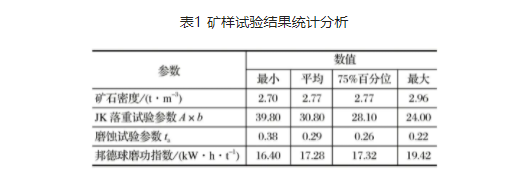

2016 年,该铜矿选取有代表性的 10 个矿样,寄送至矿山重型装备国家重点实验室进行矿石碎磨特性参数试验,试验参数作为该选厂半自磨机和球磨机的选型计算依据。该铜矿矿样试验结果统计分析如表 1所列。对 10 个矿样试验数据,分别统计了最软矿样试验参数、最硬矿样试验参数、矿样试验参数平均值和覆盖所有矿样 75% 硬度范围的百分位值。

由试验数据可知,10 个矿样落重试验参数 A×b值从 24.0 到 39.8,表明矿石硬度波动较大,矿石抗冲击破碎能力属于中等偏硬到很硬的范围。磨蚀试验参数 ta 值从 0.22 到 0.38,表明矿石的抗研磨能力属于中等偏硬到很硬的范围。上述两个试验参数表明用半自磨机处理该铜矿矿石时,矿石很难被破碎和研磨,需要的磨矿能耗很高。

矿样邦德球磨功指数从 16.40 kW·h/t 到 19.42 kW·h/t,表明矿石采用球磨机处理时,可磨性属于难磨的范围。

磨机选型时,采用所有矿样试验参数 75% 百分位值作为该铜矿磨机选型计算的依据。以此所选规格磨机,在生产中处理 75% 硬度范围的矿石,能够达到或者超过设计处理量;处理 25% 更硬的矿石时,低于设计处理量。

2 磨机选型计算方法

功耗法是磨机选型的主要方法,该方法的核心是单位能耗的计算。单位能耗确定后,用该单位能耗乘以要求的处理量就可以计算出磨矿的需求功率,根据需求功率选取与之匹配的磨机尺寸和电动机规格。目前半自磨机单位能耗的确定方法有 4 种:

(1) 试验测定法 如用半工业试验、批次泻落式试验、Macpherson 试验、SPI 试验等可以直接或者间接测定单位能耗的值;

(2) 数学模型法 该方法结合特定的试验,形成半自磨机单位能耗的计算模型;

(3) 软件模拟法 在选矿方面,目前国际上应用较多的是澳大利亚昆士兰大学 JK 矿物中心的 JKSim Met 和法国地矿研究局的 USIM PAC 等软件;

(4) 数据库法 世界上各大磨机供应商和各矿物研究中心都建有自己的试验和工业数据库,根据矿石性质,结合数据库能够获得单位能耗的值。

球磨机单位能耗的确定方法有 2 种:

(1) 数学模型法 该方法结合邦德球磨功指数试验值,或间接得到细粒功指数 Mib 值,采用邦德功理论模型或者 SMCC 单位能耗模型对不同流程的球磨机单位能耗进行计算;

(2) 软件模拟法 需要结合邦德球磨功指数试验值,采用 JKSimMet 等软件进行碎磨流程参数模拟,判断磨机选型的合理性,得到合理的磨机规格和电动机功率。

3 磨机选型计算

3.1 磨矿工艺参数要求

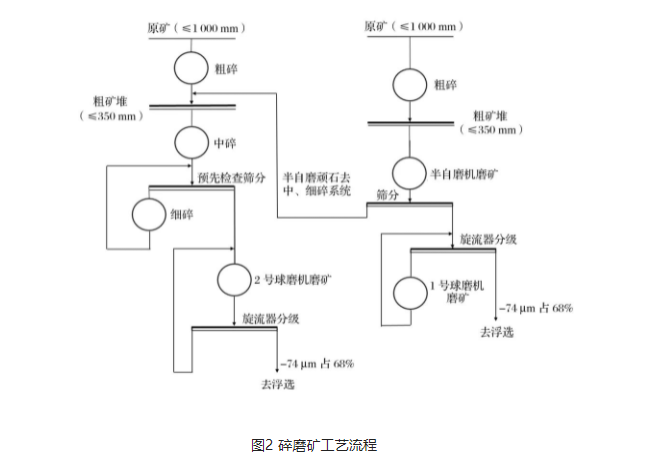

该铜矿改扩建二期项目设计原矿处理量为 55 000 t/d,碎磨工艺采用顽石开路 SABC-B 流程与 3CB流程相结合的组合型工艺,要求球磨机磨矿产品粒度 -0.074 mm (-200 目) 通过 68%,总体碎磨工艺如图2 所示。顽石开路 SABC-B 流程中,半自磨设计处理量为 40 000 t/d,顽石产率为 25%,排出顽石 10 000 t/d 输送到 3CB 流程的中细碎和磨矿作业段。顽石开路 SABC-B 流程中的 1 号球磨设计处理量为 30 000 t/d;3CB 流程中的 2 号球磨设计处理量 25 000 t/d。

3.2 磨机选型方案

结合客户要求的磨矿工艺参数和矿样试验结果,按照功耗法原理进行选型计算,推荐的磨机选型方案为:半自磨机 φ11 mm×6.4 m (F/F) 1 台,主电动机安装功率为 18 000 kW;溢流型球磨机 φ7.9 mm×13.6 m(F/F) 2 台,单台磨机主电动机安装功率为 18 000 kW。

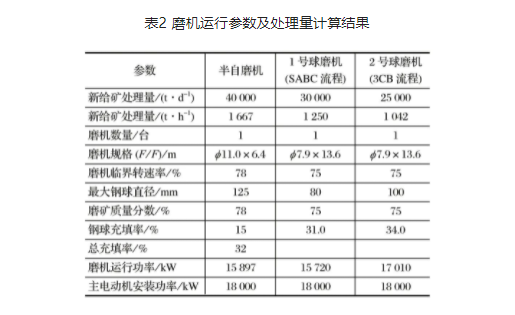

结合选型磨机规格,计算满足不同处理量下磨机的运行参数,如表 2 所列计算时,半自磨机排料振动筛筛缝尺寸取 10 mm。

4 磨机现场运行情况及工艺优化

4.1 阶段 1 (SAB 流程)

2018 年 10 月,项目开始试车运行。在此阶段,由于原有三段破碎系统的中细碎改造工作尚未完成,半自磨机排出的顽石暂不能给入三段破碎系统,筛上顽石没有经过破碎直接返回半自磨机再次碎磨,即此阶段半自磨系统实际上为 SAB 流程,不同于原设计工艺流程。此流程中系统处理量为 31 000 t/d,运行功率为 17 000 kW,半自磨机电耗高,处理量低,对产能影响很大。1 号球磨机运行功率为 15 600 kW。该阶段磨矿系统运行情况如下。

(1) 磨矿流程为 SAB 流程,尚未实现设计的SABC-B 开路流程。待原有三段破碎系统的扩产改造完成,此问题将得到解决。

(2) 矿石硬度高。2018 年于粗碎现场取样进行邦德冲击功指数试验,试验参数为 21.83 kW·h/t,说明矿石硬度很高。

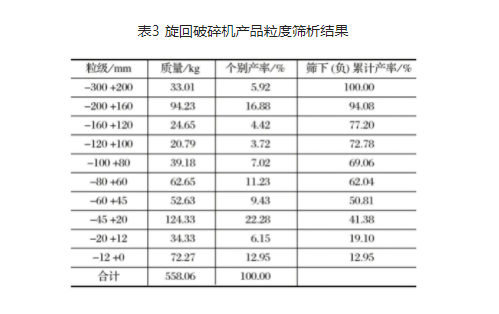

(3) 半自磨机新给矿粒度粗。粗碎设备为 PXZ62-75 旋回破碎机,期间对粗碎旋回破碎机破碎产品进行粒度筛析,产品粒度 P80=170 mm。具体粒度筛分数据如表 3 所列。

(4) 半自磨机充填率高,钢球充填率约 20%,总充填率约 38%。球磨机钢球充填率正常,约为 30%。

(5) 半自磨机磨矿单位能耗高,能耗约为 11.5~13.1 kW·h/t。

(6) 半自磨机顽石产率高,约 20%。现场半自磨机排料端衬板全部采用 70 mm 的顽石孔缝。

针对阶段 1 半自磨系统的运行情况,现场探讨了一些优化措施,例如在采矿时增强爆破强度,合理控制采矿后粒度分布,降低半自磨机的给矿粒度;同时,逐步提高磨机转速,适当降低半自磨机的钢球充填率,逐步降低半自磨机磨矿的单位能耗。

4.2 阶段 2 (SABC-B 流程,顽石开路)

2019 年 9 月,项目改扩建工程基本完成,半自磨流程改为设计的顽石开路流程,半自磨机筛上顽石不再返回半自磨机,而是送至三段破碎系统,经过中细碎后给入 2 号球磨机进行磨矿。半自磨机原矿处理量为 31 200 t/d (硬矿石)、33 600 t/d (软矿石),运行功率为 14 800 kW;1 号球磨机处理量为 30 000 t/d,运行功率为 16 000 kW;三段破碎系统 2 号球磨机处理量为 25 000 t/d,运行功率为 17 200 kW。1 号球磨机和 2 号球磨机共计处理矿石 55 000 t/d,满足设计处理量要求。该阶段半自磨系统实现了顽石开路运行,运行情况如下。

(1) 半自磨机钢球充填率降低至 15%,总充填率降低至 28%,半自磨机运行功率降低至 14 800 kW,为之前运行功率的 87%。

(2) 半自磨系统中的 1 号球磨机钢球充填率34%,转速为临界转速率的 70%。

(3) 半自磨机顽石产率较低,为 10%~ 15%,低于设计值 25%。

(4) 三段破碎系统中的 2 号球磨机钢球充填率34%,转速为临界转速率的 75%。

通过半自磨系统和三段破碎系统的工艺互补,1号球磨机和 2 号球磨机共计处理矿石 55 000 t/d,达到设计处理量。但半自磨机处理硬矿石时处理量为 1 300 t/h,处理软矿石时处理量为 1 400 t/h,并未达到设计处理量 1 667 t/h (即 40 000 t/d),主要原因是顽石开路流程中,半自磨机顽石产率设计值与实际值偏差较大。

在处理硬矿石时,半自磨机新给矿量为 1 300 t/h,顽石产率为 15%,振动筛筛下物料为 1 105 t/h,低于 1 号球磨机设计处理能力 1 250 t/h,造成 1 号球磨机给矿量不足。同时,由于半自磨系统处理量低,要保证 55 000 t/d 的原矿处理量,三段破碎系统就必须要处理更多的矿石,造成 2 号球磨机给矿量过大,磨矿产品粒度跑粗。因此,现场通过 1 条临时输送带将三段破碎系统细碎产品引入到 1 号球磨机,解决 1 号球磨机给矿量不足,2 号球磨机给矿量过大的问题。半自磨系统如果要继续提高产能,只有继续补球,提高钢球充填率和磨机的运行功率。

在处理软矿石时,半自磨机新给矿量为 1 400 t/h,顽石产率为 10%,振动筛筛下物料为 1 260 t/h,达到1 号球磨机设计处理量 1 250 t/h。如果继续提高半自磨机给矿量,会造成筛下给入 1 号球磨机的物料过多,影响磨矿细度和浮选作业。

上述两种情况下,如果半自磨机顽石产率能够达到设计值 25%,超过实际的 10%~ 15%,半自磨机单位能耗将进一步降低,处理量将得到提高,同时进入1 号球磨机的物料量将得到合理控制。因此,实际的顽石产率低于设计值,是项目采用顽石开路流程工艺参数不达标的主要原因。对于顽石开路流程,顽石产率是流程设计的关键参数,顽石产率选取是否合理会直接影响磨矿工艺指标的实现。

结合本项目矿石性质和半自磨机给矿粒度,顽石开路流程的顽石产率一般为 15%,会低于常规 SABC流程中半自磨机的顽石产率。这是由于常规 SABC流程中,半自磨机排出的顽石直接取回或者经过顽石破碎后又返回半自磨机再次碎磨,而顽石相对新给矿更难破碎,在顽石的一次循环中,返回半自磨机筒体内的顽石并没有全部被破碎,未被破碎部分作为顽石再次排出磨机,因此,这种流程顽石产率高。而顽石开路流程中,半自磨机处理的矿石没有返回的顽石,全部为新给矿,更容易被破碎,因此,顽石产率相对较低。

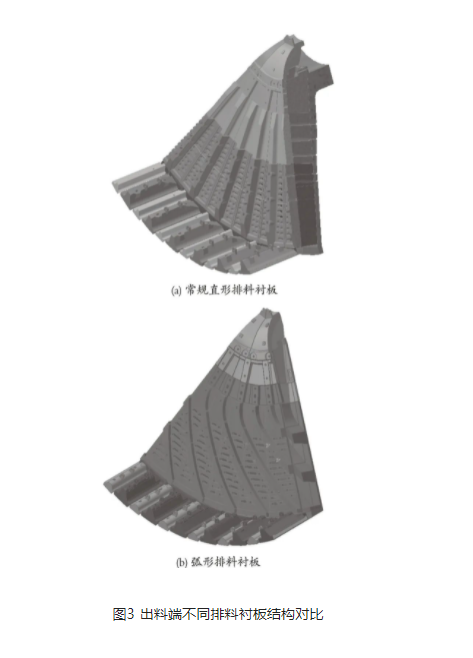

为了提高阶段 2 时半自磨机的顽石产率,现场也论证了半自磨机排料端衬板的结构优化方案,包括以下 2 种:增大现有直形衬板顽石孔缝和开孔率、将直形衬板改为弧形衬板。通过增加半自磨机排料粒度和排料速度,提高顽石产率。2 种不同结构的排料衬板如图 3 所示。

4.3 阶段 3 (SABC 流程)

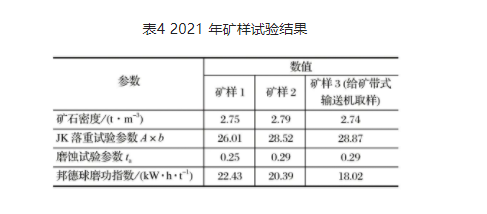

2021 年,项目现场选取 3 个矿样进行矿石碎磨特性试验,矿样试验结果如表 4 所列。

根据试验结果,矿样落重试验参数 A×b 值为26.01~ 28.87,说明矿石属于很硬的范围;矿样邦德球磨功指数为 18.02~ 22.43 kW·h/t,说明矿石的可磨性很差,很难磨。随着矿石硬度增加、磨蚀性增加,磨矿系统的单位能耗将会进一步增加,处理量会继续降低。原有顽石开路流程受给矿硬度、粒度的波动影响,磨机处理量变化较大,项目现场又对工艺流程进行优化改进,加强顽石破碎效果,并将破碎后的顽石返回半自磨机,整个半自磨系统改为常规 SABC流程。半自磨机系统原矿处理量为 33 000 t/d,三段破碎系统原矿处理量为 24 000 t/d,总处理量为 57 000 t/d,满足该项目二期改扩建系统设计处理量 55 000 t/d 要求。

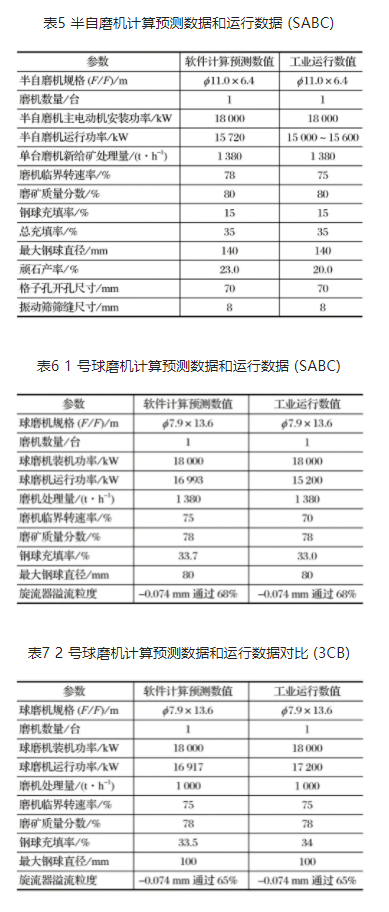

表4 中矿样 3 为现场半自磨机给矿带式输送机上的取样,最能反映现场磨机处理矿石的物理特性。根据矿样 3 试验参数,采用选型计算软件对半自磨系统磨机和三段破碎系统球磨机处理量和运行参数进行预测计算,并和现场磨机的运行参数进行对比,如表 5~ 7 所列。通过对比,只有 1 号球磨机计算预测值与工业实测值偏差较大,其中一个原因是现场 1 号球磨机通过高循环负荷 (旋流器分级循环负荷 500%)实现磨矿产品细度,选型计算时,选取的循环负荷为250%,有一定的偏差。半自磨机和 2 号球磨机计算预测值与工业实测值基本一致。

5 结论

(1) 通过 JK 落重试验、磨蚀试验和邦德球磨功指数试验,以覆盖该矿山 75% 硬度范围的矿石试验参数作为某铜矿项目磨机选型依据,结合该项目要求的碎磨工艺参数,进行了磨机选型计算,为碎磨工艺设计提供了合理的磨机选型方案。

(2) 本项目结合实际生产条件,采用了不同的碎磨流程方案,并针对各种流程进行了工艺参数优化,确保产能最大化,能耗最小化。笔者总结分析了针对不同碎磨工艺流程的生产操作实践经验,为其他项目工艺设计和优化提产提供借鉴。

(3) 对于不同碎磨工艺流程操作参数,是基于矿石试验参数和选型计算参数确定的,并结合现场运行参数进行优化调整。矿石试验和选型技术在碎磨工艺参数的确定和优化选取中得到了成功的应用。

(4) 结合本项目半自磨机顽石开路流程实践,发现顽石产率的合理确定是该流程参数设计的关键,顽石产率既影响半自磨机的能耗和产量,也影响下游球磨机的产量和磨矿产品细度,在如今应用越来越多的SABC-B 流程设计中,必须重视顽石产率的合理取值。

(5) 本项目矿石硬度高,可磨性差,采用了三段破碎+球磨流程和半自磨+球磨流程相结合的组合型碎磨工艺,该组合型工艺是一种创新,为今后处理硬矿石的大型化矿山建设,提供了工艺设计参考。

上一页

下一页

上一页

下一页